- Với tiềm năng về sự đổi mới, công nghệ in 3D đã sẵn sàng trở thành một trong những công nghệ đột phá nhất trong tương lai.

- Với tiềm năng về sự đổi mới, công nghệ in 3D đã sẵn sàng trở thành một trong những công nghệ đột phá nhất trong tương lai. Những dạng

FDM là một phương pháp có tính ứng dụng cao và có thể được sử dụng cho mọi thứ, từ các ứng dụng quy mô nhỏ, như đồ chơi, cho tới tạo mẫu nhanh.

Local Motors, một công ty chuyên thiết kế và chế tạo các loại phương tiện đã sử dụng một dẫn xuất của FDM để trở thành công ty đầu tiên trên thế giới in 3D một chiếc xe hơi. Họ đã sử dụng một máy tương tự như một máy in FDM bằng cách lấy máy cắt laser kích thước 6.5 'x 13' thêm vào đó phần cứng đặc biệt để biến nó thành một máy in 3D khổng lồ. Công ty sử dụng phần mềm

Strati, xe hơi in 3D của Local Motors

Trái ngược với FDM, phương pháp in bằng ánh sáng số - Digital Light Processing (DLP) sử dụng vật liệu nhựa lỏng quang hóa (photopolymers) phản ứng với một nguồn ánh sáng để xử lý nhựa dẻo tổng hợp vào các thiết kế cuối cùng. Nhựa dẻo được chứa trong một khay trống, có thể di chuyển được và các nguồn ánh sáng được chỉnh hướng qua các bề mặt nhựa, sau đó được làm đông cứng trên để tạo thành hình phía trên khay. Thiết kế hoàn chỉnh được xây dựng theo từng lớp dưới dạng này.

Phương pháp DLP có khả năng sản xuất những bộ phận theo yêu cầu với độ phân giải và chính xác cao.

SliceLab, một công ty chuyên làm đồ trang sức, đang sử dụng công nghệ DLP cho các thiết kế phức tạp của họ. Những người đồng sáng lập của công ty này là Diego Taccioli và Arthur Azoulai đã sử dụng phần mềm Autodesk Ember để tạo khuôn in 3D, sau đó sử dụng để đúc các kim loại như bạc. Những thiết kế mặt dây chuyền, bông tai và vòng đeo tay phức tạp không thể được hoàn thành trên các máy in có độ phân giải thấp hơn do sự phức tạp về hình học.

Một sản phẩm của SliceLab được hoàn thành nhờ công nghệ in 3D

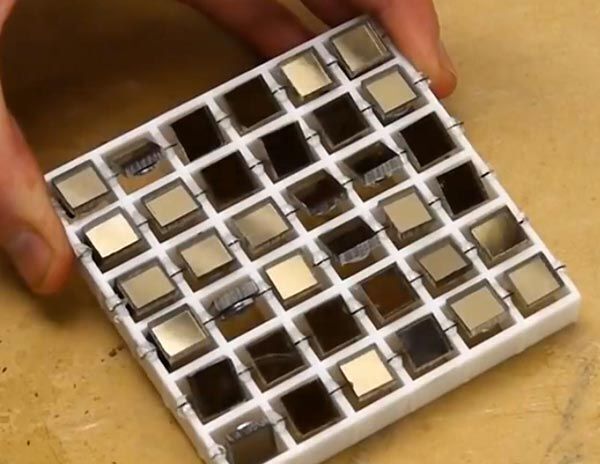

Từ các vật liệu nhựa và chất dẻo, tia thêu kết laser – Laser Sintering (LS) sử dụng các vật liệu dạng bột như kim loại. Một tia laser làm chảy các vật liệu dạng bột dính lại với nhau ở một nhiệt độ rất cao để tạo ra một thiết kế rắn. Mỗi lớp là một trục lăn hoàn chỉnh giúp thiết kế trên các bề mặt xây dựng trở nên phẳng để đảm bảo các lớp được liên kết chuẩn xác.

Tia laser thiêu kết sản xuất các bộ phận cứng hơn nhiều so với DLP, tuy nhiên phương pháp này đòi hỏi một không gian xây dựng hoàn toàn kín để đảm bảo nhiệt độ liên tục cho các điểm nóng chảy của vật liệu dạng bột. Ngoài ra, do nhiệt độ cao, các bộ phận cần nhiều thời gian để làm mát. Phương pháp này được sử dụng chủ yếu cho các ứng dụng công nghiệp và hiện nay chỉ có khả năng in đối với kim loại. Space X, công ty do Elon Musk thành lập chuyên thiết kế và sản xuất các tên lửa và tàu vũ trụ tiên tiến, sử dụng quá trình này để tạo các bộ phận cho tải trọng của tên lửa. Tập đoàn General Electric cũng sử dụng tia laser thiêu kết để sản xuất động cơ cánh quạt phản lực titan trọng lượng nhẹ cho máy bay phản lực.

Một trong những hình thức mới nhất của in 3D là ứng dụng công nghệ sản xuất bề mặt lỏng liên tục(continuous liquid interface production). Trong năm 2013, công ty Carbon 3D đã tạo ra quy trình in mới có tốc độ nhanh hơn 25-100 lần so với các quy trình hiện có. Quy trình này bao gồm sự bổ sung một lớp oxy vào nhựa, giữ nhựa ở đáy khay từ giai đoạn làm rắn khi ánh sáng UV được truyền qua nó liên tục. Không giống như phương pháp in SLA chỉ được đưa ra được một lớp tại một thời điểm, phương pháp CLIP có thể đưa ra một loạt hình ảnh liên tục trong khi việc tạo hình dạng được tiếp tục diễn ra. Điều này có khả năng tạo ra đối tượng có tính cấu trúc cao hơn, cũng như có độ phân giải cao hơn bởi.Bộ phận thực sự được tạo ra sẽ giống một bộ phận được xử lý bằng khuôn ép nhựa hơn là được tạo ra từ in 3D truyền thống.

Ford là một trong những công ty đầu tiên công bố việc chọn lựa CLIP trong quá trình tạo mẫu của họ. Gã khổng lồ ô tô đang sử dụng các quy trình để sản xuất nguyên mẫu cho vòng đệm đàn hồi, được sử dụng trong không gian giữa các phần của xe để bảo vệ hệ thống dây điện không bị hư hỏng bởi những mảnh kim loại bên trong hoặc các cạnh sắc nhọn khác.

Bước phát triển tiếp theo của in 3D

Khi công nghệ có giá thành thấp hơn và dễ dàng hơn để sử dụng, chúng ta sẽ tiếp tục thấy các ứng dụng xuất hiện trong ngành công nghiệp mới và bất ngờ vì nó mở đầu một kỷ nguyên mới của thiết kế và sản xuất.

Ví dụ, các nhà thiết kế thời trang đã in được 3D các vỏ cứng để đưa vào thiết kế của họ trong nhiều năm qua, và thậm chí tất cả các loại biến thể theo dạng giáp sắt, họ luôn tìm cách làm cho in ấn 3D mềm mại và có thể chảy với cách mà chúng ta di chuyển.

Nhờ đó, chúng ta đang thấy một sự trỗi dậy trong công nghệ khung dệt 3D, một kiểu sản xuất phụ gia mà thay vì sử dụng polyme, họ đang sử dụng các chất hữu cơ, gel và chất xơ. Đây cũng là một lĩnh vực phát triển trong ngành kiến trúc khi họ đang sử dụng robot phụ gia để in cấu trúc lớn bằng sợi carbon, xi măng và thậm chí cả thép.

Tương lai thực sự của ngành sản xuất phụ gia là việc tạo ra các hình thức nhẹ hơn, mạnh mẽ hơn mà trước đây không thể tạo ra.

Phần mềm thiết kế đang hỗ trợ tạo hình những thứ vốn không thể thực hiện bằng cách sử dụng các thuật toán phức tạp. Với tiềm năng về sự đổi mới, công nghệ in 3D đã sẵn sàng trở thành một trong những công nghệ đột phá nhất trong tương lai.